- Главная

- >

- Дозатор весовой БД-350-Вес

Дозатор весовой БД-350-Вес

Блок дозаторов БД-350-Вес – весовой дозатор на тензодатчиках, предназначен для дозирования материалов, используемых для приготовления бетонных смесей.

БД-350-Вес устанавливается на одновальном горизонтальном смесителе СГ-350.

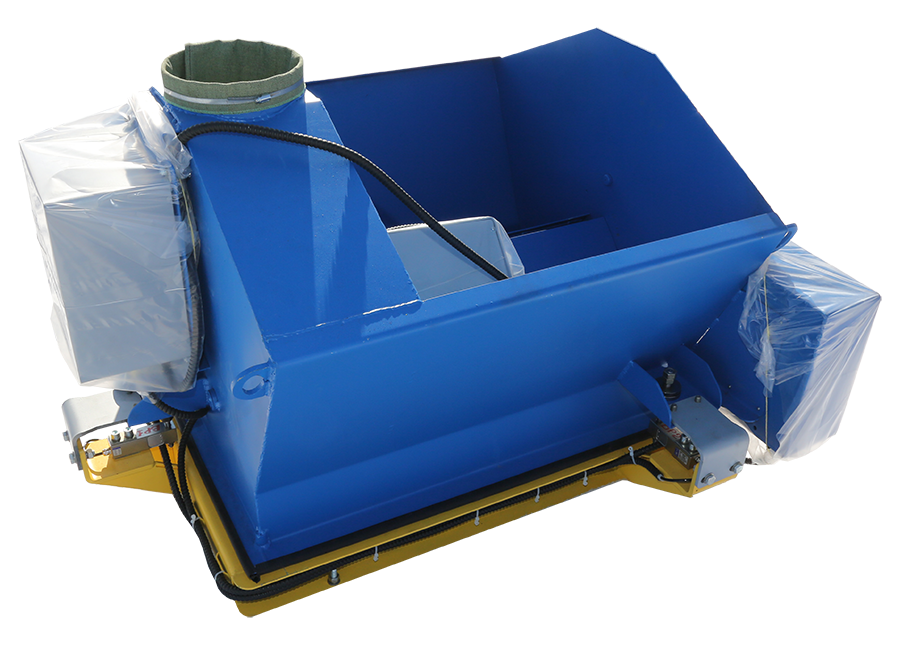

Блок дозаторов состоит из трех независимых дозаторов - дозатора заполнителя, дозатора вяжущего, а также проточного дозатора воды, укрепленного на общей раме.

Каждый весовой дозатор выполнен в виде бункера на тензорезисторных преобразователях с весоизмерительной системой. Управление дозаторами производится посредством одного специализированного контролера.

Максимальная взвешиваемая доза заполнителя до 500 кг, максимальная взвешиваемая доза вяжущего до 115 кг.

Дозирование всех компонентов происходит последовательно. Дозатор заполнителя позволяет произвести отвесы 3-х инертных материалов.

Технические характеристики блока дозаторов

| Максимальная доза: |

|

Габаритные размеры, мм.: | ||

| Точность дозирования |

|

длина | 1350 | |

|---|---|---|---|---|

| Тип дозатора |

|

ширина | 1235 | |

| Масса | 185 кг. | высота | 860 |

Блок дозаторов (рис. 1) состоит из бункера с двумя отсеками (заполнителя 1 и вяжу- щего 2), рамы 3, проточного дозатора воды 17, коробки управления 18 и силовой коробки 19.

Бункер представляет собой емкость с открытым отсеком 1 под заполнитель и закрытым отсеком 2 под вяжущее с входным отверстием вверху.

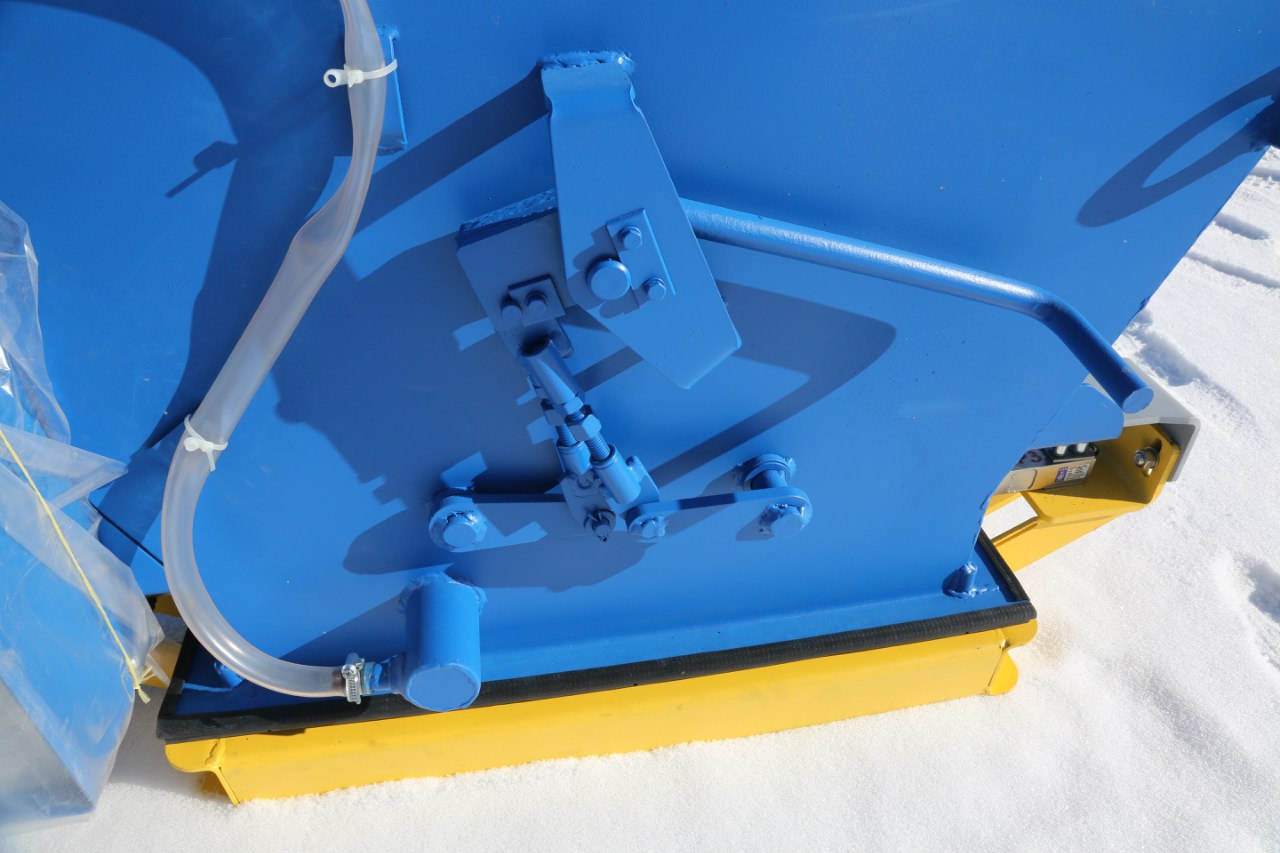

Внизу бункера находятся поворотные заслонки 5, которые открываются, закрываются и фиксируются в закрытом положении вручную с помощью рукоятки 6 и регулируемых по длине тяг 7. В каждом отсеке бункера находится своя пара заслонок, но располагаются они на общих для обоих отсеков осях 8.

Оси заслонок вращаются во втулках 9 корпуса бункера. Бункер установлен на трех тензодатчиках 4. Для предотвращения попадания пыли в окружающее пространство при открытии заслонок, бункер герметизируется уплотнителем 10, закрепленным на отбортовке в его нижней части.

Относительно рамы бункер устанавливается таким образом, чтобы зазор между упорами 11 бункера и рамой 3 был не менее 5 мм. Зазор под уплотнитель (между нижней плоскостью отбортовки бункера под уплотнитель и верхней плоскостью рамы) должен быть 13±3 мм. Зазор под уплотнитель регулируется вращением осей 12. Для подачи воды на бункере имеется водяная магистраль 15 соединенная шлангом 16 с проточным дозатором воды 17, закрепленном на бункере.

Со стороны отсека вяжущего закреплена коробка управления 18, которая соединена с силовой коробкой 19 (крепится потребителем в удобном месте в пределах длины соединительного кабеля). В транспортном положении силовая коробка уложена внутрь отсека заполнителя.

Дозатор устанавливается на верхнюю плоскость смесителя и крепится к нему болтами 20. Транспортировка дозатора осуществляется за четыре петли 21 на вертикальных стенках бункера.

Описание работы

Дозатор устанавливается на смесителе. При этом тензодатчики дозатора разгружены, а бункер закреплен на кронштейнах транспортировочных 13.

После установки на смеситель дозатор необходимо подготовить к работе:

1. Открутить болты 14 кронштейнов транспортировочных и установить бункер непосредственно на оси тензодатчиков. При этом между элементами бункера и кронштейнами транспортировочными образуется зазор. В рабочем положении контакт бункера с рамой должен быть только через тензодатчики 4 и уплотнитель 10. При этом гайки 22 должны быть полностью затянуты и законтрены.

2. Подключить кабель питания (не поставляется) к силовой коробке. Подать питающее напряжение;

3. Произвести калибровку весоизмерительной системы;

4. Подключить кабели исполнительных механизмов к силовой коммутирующей аппаратуре. Произвести фазировку исполнительных механизмов. Процедура калибровки измерительного канала весовой системы заключается в настройке весового контроллера с помощью весового индикатора. Для входа в режим калибровки необходимо подать питающее напряжение на систему дозирования при нажатой кнопке «•» на передней панели коробки управления. Появившаяся десятичная точка младшего разряда индикатора контроллера информирует о готовности контроллера к проведению калибровки. Калибровка измерительного канала весового контроллера производится в два последовательных этапа: - калибровка нулевой точки; - калибровка эталонного веса. Калибровка нулевой точки производится при полностью разгруженной весовой системе. Проведение калибровки нулевой точки производится в следующей последовательности: - максимально возможно разгрузить тензорезистивные преобразователи, например, максимально очистить весовую систему от остатков смеси; - нажать на кнопку «•» и удерживая её нажать на кнопку «?», затем отпустить обе кнопки - контроллер произведет калибровку нулевой точки, по окончании калибровки значение на индикаторе измениться на значение «0». Калибровка нулевой точки завершена. Калибровка эталонного веса должна производиться следом за калибровкой нулевой точки.

Проведение калибровки эталонного веса производится в следующей последовательности: 8 - подготовить эталонный вес в пределах от 100 кг до 300 кг. Эталонный вес должен быть кратен 1 кг; - кнопками «?» и «?» установить значение эталонного веса; - поместить эталонный вес на весовую систему; - нажать на кнопку «•» и удерживая её нажать на кнопку «?», затем отпустить обе кнопки - контроллер произведет калибровку эталонного веса, по окончании калибровки значение на индикаторе измениться на значение текущего веса, равного заданному значению эталонного веса. Калибровка эталонного веса завершена.

Для контроля правильности проведения калибровки необходимо поместить известное значение веса на весовую систему, при этом отклонение между фактическим весом и индицируемым весовым контроллером не должно превышать ±1 единицы младшего разряда индикатора. В противном случае необходимо провести повторную калибровку измерительного канала. После процесса калибровки необходимо весовой индикатор перевести в рабочий режим, для чего снять питающее напряжение с системы управления и через 5 секунд подать питающее напряжение – на индикаторе десятичная точка в младшем разряде будет отключена, что соответствует рабочему режиму контроллера.

Калибровка измерительного канала весовой системы проводится однократно на этапе пуско-наладочных работ. Повторная калибровка должна производиться только в технически обоснованных случаях. Алгоритм работы исполнительных механизмов, подающих компоненты смеси на весовую систему, обеспечивает минимальное время загрузки при сохранении высокой точности дозирования. Алгоритмы работы для всех компонентов идентичны.

Рассмотрим процесс дозирования на примере компонента

1. Дозирование компонента происходит в два этапа: - непрерывная подача компонента: в данном режиме привод исполнительного механизма включен постоянно, тем самым, обеспечивая максимальную подачу компонента; - досыпка: в данном режиме привод исполнительного механизма отключен, подача компонента происходит за счет выбега привода исполнительного механизма, тем самым, обеспечивая подачу компонента меньше, чем максимально возможная. Величина «недосыпа», при которой происходит отключение привода, задается оператором, и тем самым обеспечивается требуемая точность дозирования.

Для сокращения общего времени дозирования компонентов, включение подачи следующего компонента происходит в момент отключения подачи предыдущего компонента. Переходы между этапами дозирования компонента происходят автоматически. Весовой контроллер позволяет изменять параметры, отвечающие за величину подачи компонента независимо для 1-го, 2-го и 3-го компонента: - установка значения «недосыпа» при дозировании компонента 1 (параметр «F1-1», см. ниже); - установка значения «недосыпа» при дозировании компонента 2 (параметр «F2-1», см. ниже); - установка значения «недосыпа» при дозировании компонента 3 (параметр «F3-1», см. ниже). В данной версии контроллера параметры «F1-2», «F2-2», «F3-2» не используются, их изменение не влияет на алгоритм работы дозатора.

Для установки параметров дозирования необходимо произвести следующие действия: - нажать на кнопку «?» и удерживать её в течении 5 секунд , при этом индикация сменится на «F1-1»; - кнопками «?», «?» выбрать требуемый параметр. Параметры выводятся «по кольцу»: «F1-1» - «F1-2» - «F2-1» - «F2-2» - «F3-1» -…; - однократно нажать на кнопку «?» контроллера, при этом индикация сменится на значение выбранного параметра; - кнопками «?», «?» изменить значение выбранного параметра в диапазоне значений (0 – 255) кг. После значения «255» параметр принимает значение «0» - перебор значений пойдет по кругу; - однократно нажать на кнопку «?», при этом индикация сменится на обозначение устанавливаемого параметра «F_-_» и произойдет запись установленного значения в дозирующий контроллер.9 Значения параметров должны быть определены потребителем практически для достижения требуемой точности дозирования в зависимости от типа применяемых компонентов, их фракционности, сыпучести, параметров исполнительного механизма. Рекомендуется производить изменение параметров при отключенном процессе дозирования.

Для определения значений «недосыпа» рекомендуется произвести следующие действия: - разгрузить весовую систему; - обнулить, при необходимости, значение текущего веса, для чего одновременно кратковременно нажать на кнопки «?» и «?». - установить требуемое значение уставки первого компонента, для второго и третьего компонентов установить нулевые значения уставок; - запустить дозирование; - по окончании дозирования определить «недосып» первого компонента, равный разности фактического веса минус значение уставки; - разгрузить весовую систему; - установить требуемое значение уставки второго компонента, для первого и третьего компонентов установить нулевые значения уставок; - запустить дозирование; - по окончании дозирования определить «недосып» второго компонента, равный разности фактического веса минус значение уставки; - разгрузить весовую систему; - установить требуемое значение уставки третьего компонента, для первого и второго компонентов установить нулевые значения уставок; - запустить дозирование; - по окончании дозирования определить «недосып» третьего компонента, равный разности фактического веса минус значение уставки; - установить значения «недосыпа» для каждого компонента. Методика описана выше.

Работа дозаторов происходит следующим образом. На контроллере дозатора установить требуемые значения уставок веса для каждого компонента. Перебор уставок происходит по нажатию на кнопку «•», светодиодные индикаторы справа от цифрового индикатора указывают, для какого компонента производится уставка: верхний светодиод – 1-й компонент, средний – 2-й, нижний – 3-й. После выбора требуемого компонента, кнопками «?» и «?» установить значение требуемой уставки для выбранного компонента. Запуск процесса дозирования осуществляется кратковременным нажатием на кнопку «Запуск дозирования». При необходимости дозирование можно остановить кратковременным нажатием на кнопку «Останов дозирования». Мигающий светодиодный индикатор напротив соответствующего компонента указывает на работу его исполнительного механизма.

ВАЖНО: при запуске дозирования и в его процессе поворотная заслонка должна быть закрыта и ее открытие недопустимо до окончания дозирования. По окончании дозирования последнего компонента включается светодиодный индикатор «Доза» на весовом индикаторе; работа последнего дублируется нормально разомкнутыми контактами реле, которые могут быть использованы в управлении технологической цепочкой (контакты «51», «52»). Дополнительный релейный выход контроллера (контакты «41», «42») используется как указатель «Дозатор в работе»: выход замкнут, когда дозируется любой из компонентов. Данный выход может быть использован в управлении технологической цепочкой.

В случае налипания компонентов смеси, при полной разгрузке взвешивающей системы, имеется возможность обнулить «остаточный» вес, для чего одновременно кратковременно нажать на кнопки «?» и «?». Запуск дозирования компонентов смеси осуществляется ПОСЛЕДОВАТЕЛЬНО. Разгрузка заполнителя и вяжущего в смесительную камеру осуществляется поворотом рукоятки 6 по часовой стрелки после чего рычаг возвращается и фиксируется в исходном положении.

10 Следующая доза компонентов заполнителя и вяжущего отмеряется повторным пуском дозатора с панели управления. Цикл повторяется.